Focus technique : SIMGAB

Cet article est un focus technique sur le logiciel mentionné dans notre newsletter précédente, SIMGAB (Simulation Gabarit). Nous remercions Danilo SORRENTINO et Frédéric DESGACHES (Chefs de Projet SimGab pour SNCF Réseau et SNCF Mobilités), Claude DOSSMAN et Ségolène LE SCOUEZEC (experts gabarit CIM et SNCF Réseau) ainsi que Rémy DRON (expert en dynamique ferroviaire au sein de SNCF Mobilité [CIM]) pour leur participation.

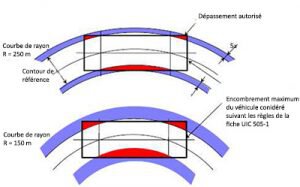

Jusqu’à présent, la vérification du passage au gabarit se faisait en appliquant des déplacements et positionnements maximalistes préconisés par l’EN15273 (UIC505-1). A partir du moment où la modélisation multi-corps permet de déterminer correctement le comportement des véhicules ferroviaires (véhicule isolé, rame articulée, wagons spéciaux, etc…) dans tous les types de voies théoriques ou réelles et pour toutes les configurations de circulation, alors il est possible d’appréhender avec plus de précision l’enveloppe des déplacements d’un matériel.

Le nouveau logiciel SIMGAB développé par DGII VA (SNCF Réseau) et le CIM (Centre d’Ingénierie du Matériel – SNCF Mobilités), permet d’offrir cette possibilité.

Les objectifs du logiciel :

– Récupérer des résultats de simulation SIMPACK (déplacements spatiaux absolus des points définissant un gabarit pour une position longitudinale donnée sur une caisse de véhicule) issus d’une circulation sur un profil de voie particulier pouvant enchainer : alignement, entrée et sortie de courbe, pleine courbe, dévers étagé, passage d’appareil de voie etc….

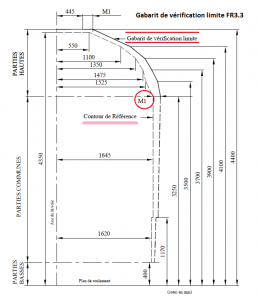

– Implémenter les gabarits de vérification limite des obstacles (G1 et FR 3.3….ou tout autre gabarit que l’utilisateur peut choisir et renseigner) à partir des contours de référence de l’IC00162 (calcul de marges en fonction de la situation de la section du véhicule franchissant un alignement, une courbe avec ou sans dévers etc…)

– Prendre en compte l’implantation des quais (IN 0163)

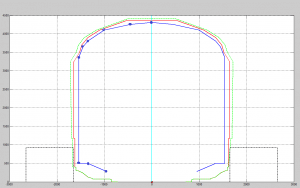

– Déterminer les interférences spatiales entre l’enveloppe des points d’une section du véhicule avec un gabarit de vérification limite

– Visualiser les points d’interférence appartenant à une section du véhicule, ceci pour la circulation complète sur le parcours choisi

Quelques définitions métier à retenir :

Le gabarit cinématique est utilisé pour l’admission du Matériel Roulant sur le RFN.

Le principe de contour de référence du gabarit cinématique et règles associées est issu d’une convention entre le Matériel Roulant et l’INFRA.

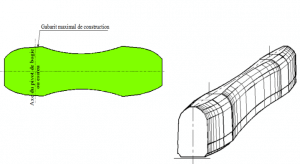

Le gabarit maximum de construction est obtenu à partir du contour de référence (du gabarit choisi) et de ses règles associées qui dépendent des :

– Déplacements Z (affaissements suspension, rebond…)

– Déplacements Y (déports géométriques, jeu rattrapé en Excès ou Insuffisance de dévers, effets quasi-statiques).

– Saillies

Le Matériel Roulant n’utilise pas totalement le gabarit maximum de construction, l’espace supplémentaire peut être employé pour l’implantation d’éléments rapports comme les marchepieds ou autres…

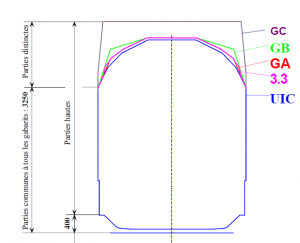

Gabarit d’implantation nominal (contour N, contour N majoré du TEPE, contour P, contour Nc)

Gabarit d’implantation limite : (G1, FR3.3, G2, GA, GB, GB1, GC) contours rattachés à la voie, à l’intérieur desquels aucune présence d’obstacle n’est acceptée (M2)

Gabarit de vérification limite : (G1, FR3.3, G2, GA, GB, GB1, GC) contours rattachés à la voie , à l’intérieur desquels les obstacles ne doivent en aucun cas pénétrer (M1)

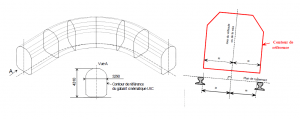

Contour de Référence de différents gabarits et règles associé

Les saillies sont des dépassements en courbe du contour de référence, accordés au Matériel. Les saillies dépendent du :

– Côté de la courbe

– Rayon de courbe

– Type de gabarit (ex : manipulation des saillies pour le FR3.3)

– Type de situation dans la courbe : raccordements progressifs, entrées et sorties de courbes sans RP, passage d’ADV

Le gabarit de vérification limite des obstacles s’obtient en majorant les cotes horizontales de demi-largeurs du Contour des Référence de la marge M1 calculée suivant les règles associées au type de contour.

Ces règles associées permettant de calculer la marge M1 pour une abscisse curviligne donnée de la voie sont fonction de :

– Situation en partie commune (H ≤ 3,25m) ou en partie haute (H > 3,25m)

– Côté intérieur ou extérieur à la courbe

– Conditions de circulation en alignement ou en Courbe –> (Dévers, Insuffisance, Vitesse)

– Des saillies Si ou Sa suivant le cas

Application de la méthode par la visualisation des points d'interférence

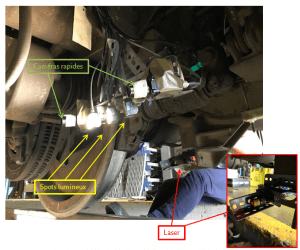

Dans le cadre des essais SIMGAB, le Laboratoire Essais et Mesures (LEM) de la RATP a été sollicité pour déterminer, en circulation, la distance entre le rail et une roue de la voiture d’essais VE144. Pour répondre à cette demande et compte tenu de la difficulté d’implantation d’un matériel de mesure standard dans la zone désirée, le LEM a proposé le développement et la mise en place d’une méthodologie basée sur l’acquisition d’images via des caméras vidéo rapides et leur traitement par un logiciel d’analyse.

Cette méthodologie, généralement utilisée au sein du LEM pour des analyses 2D (grandeurs physiques mesurées dans le plan focal de la caméra), a été adaptée pour une analyse 3D afin de caractériser les déplacements selon l’axe perpendiculaire à la face de la roue tout en positionnant les capteurs au niveau du pivot de bogie. Après plusieurs phases d’expérimentation sur le site de l’AEF, les moyens de mesure utilisés pour les essais étaient constitués de :

– Deux caméras hautes fréquences pour réaliser l’acquisition des séquences d’images et la création du repère de projection orthonormé (Photo 1),

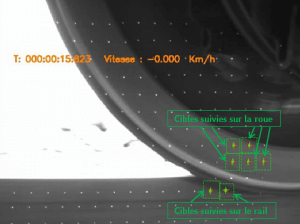

– Une matrice laser dont les points étaient positionnés sur la roue et le rail afin de créer des cibles visibles et facilement exploitables en post-traitement (Photo 2),

– Un éclairage adapté aux conditions de circulations.

Le traitement des enregistrements a consisté à déterminer pour chaque point visible sur la roue et sur le rail, la distance selon l’axe de projection défini initialement. Ce traitement a été réalisé pour les circulations, et a permis notamment de confirmer les niveaux des évolutions constatées par d’autres équipements de mesure installés par l’AEF.

En définitive, cette prestation d’essai innovante par la mise en œuvre d’une technologie de pointe appliquée au domaine ferroviaire constitue une première dans la mesure de la distance entre le rail et la roue en dynamique.

Photo 1 : Implantation du matériel de mesure

Photo 2 : Analyse des cibles en post-traitement

Figure 1 : Exemple de résultats (distance face interne – champignon vs. temps)

EN

EN