Expertise et caractérisation de matériaux métalliques et non métalliques

Caractériser, analyser et comprendre l’évolution des matériaux pendant l’intégralité de leur cycle de vie et jusqu’à une éventuelle défaillance est un enjeu majeur pour les entreprises du secteur industriel.

Consulter l’intégralité de l’étude de cas

« Etude de cas Expertise et caractérisation de matériaux métalliques et non métalliques »

L’Agence d’Essai Ferroviaire (AEF) dispose d’un pôle de compétence dédié à l’expertise et à la caractérisation des matériaux. Deux équipes se chargent de l’étude des matériaux métalliques tout comme des matériaux non métalliques.

Les experts de notre laboratoire offrent différentes prestations telles que l’analyse de défaillance, les études de potentiels et la qualification de nouveaux produits. Ils peuvent participer à l’élaboration des cahiers des charges et sont en mesure d’intervenir dans le cadre d’expertises et d’enquêtes judiciaires.

L’expertise et la caractérisation de Matériaux métalliques

Eurailtest et son laboratoire sont en mesure de proposer trois types de prestations relatives à l’analyse des matériaux métalliques. Ces expertises peuvent être effectuées sur tout type d’organe ou pièce métallique.

- Les études de potentiel

Ces études permettent de déterminer le potentiel de vie d’un organe, de comprendre et prévoir son processus de vieillissement.

Ce type d’étude peut être utilisé dans l’ingénierie afin d’optimiser les pas d’intervention de maintenance et l’utilisation des pièces et organes, tout en garantissant la meilleure fiabilité.

- La qualification de nouveaux produits

Le pôle d’expertise matériaux de l’AEF caractérise les produits avant ou dans le cadre de leur commercialisation. Cela permet notamment de vérifier qu’un produit ou un matériau répond au cahier des charges de l’utilisateur.

- L’analyse de défaillance

En cas de défaillance ou de rupture de pièces ou organes métalliques, des investigations et expertises peuvent être menées afin de rechercher et comprendre les causes. Nous pouvons analyser les pièces concernées dans notre laboratoire ou directement in situ grâce à des équipements mobiles.

Ces analyses apportent des éléments pour identifier les causes de défaillance, définir avec précision le moment de la rupture et obtenir des informations sur les niveaux de sollicitation. Une expertise approfondie des pièces et des méthodes de calcul dédiées permettent également de simuler les sollicitations.

Les objectifs de telles analyses sont multiples, elles permettent d’expliquer les causes de défaillance et donc de les éviter en optimisant les opérations et pas de maintenance. Il est également possible d’agir directement sur l’organe concerné et ses matériaux ou éventuellement sur les sollicitations rencontrées.

Nous pouvons également pratiquer cette analyse de défaillance dans le cadre d’une expertise judiciaire que ce soit pour le secteur industriel ou plus particulièrement pour le secteur ferroviaire.

En plus d’une forte expérience, notre laboratoire d’expertise à accès à de nombreuses données du secteur ferroviaire et peut s’appuyer sur un large réseau d’experts.

Découvrez ci-dessous deux études de cas relatives à l’expertise de matériaux métalliques.

Focus n°1 : exemple d’expertise menée dans le cadre d’un déraillement

Contexte :

Déraillement d’un train, sans gravité, suite à une rupture d’essieu.

Objectif de la prestation :

L’AEF a été sollicité par le mainteneur du train pour investiguer et déterminer la cause de la défaillance.

Travaux :

Dans un premier temps les équipes de l’AEF se sont rendus sur place en urgence afin d’identifier les premiers éléments en cause. La défaillance de l’infrastructure à tout de suite été écartée et l’AEF a pu se concentrer sur l’essieu endommagé.

L’essieu a ensuite été livré à l’AEF pour une analyse complète en laboratoire et pour une recherche des causes de fissuration.

L’expertise s’est déroulée en 3 étapes :

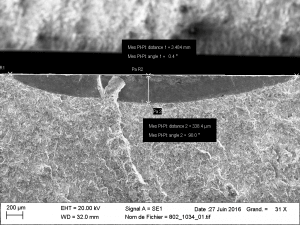

- Réalisation de différents examens (visuel, microscope optique, microscope électronique) pour déterminer la zone d’amorçage du défaut et le type de fissuration (phénomène brutal ou de fatigue)

- Réalisation d’essais mécaniques pour vérifier la conformité de l’essieu par rapport au référentiel normatif en vigueur.

- Analyse et examen de la zone rompue pour essayer d’estimer la durée nécessaire à la propagation de la fissure jusqu’à la rupture de l’essieu.

L’ensemble de ces examens et essais a été réalisé sur l’essieu endommagé dans sa globalité et ou sur les zones rompues et marquées de l’essieu.

L’AEF a pu s’appuyer sur sa connaissance de ce type d’essieu et sur des retours d’expériences.

Résultats :

Les caractéristiques de l’essieu sont conformes à ce qui est attendu et ne sont pas en lien avec l’incident. L’hypothèse d’un défaut de fabrication est donc écartée.

Le type de rupture est déterminé. Il s’agit d’une rupture en fatigue sur les deux tiers de l’axe avant la rupture brutale finale.

La zone d’amorçage de la fissure est trouvée. Les résultats obtenus ont donc été mis en corrélation avec les règles et opérations de maintenance pour comprendre davantage le phénomène.

Suites données:

Des travaux d’investigations ont été menés en étroite collaboration avec le mainteneur sur les opérations de traitement des essieux en maintenance. Ce travail a conduit à la définition de nouvelles conditions opératoires et à la mise à jour du référentiel correspondant.

L’AEF est en mesure de proposer ce même type de prestation pour des organes utilisés en dehors du secteur ferroviaire. C’est en effet le cas pour des organes de transmission, des engrenages, poulies, moteurs, etc.

Focus n°2 : exemple d’une expertise sur grue

Contexte :

Défaillance et chute d’une grue

Objectif de la prestation :

L’AEF a été sollicitée par un expert judiciaire auprès du Tribunal de Paris dans le cadre d’une expertise. L’objectif de la prestation était de déterminer la cause de la défaillance au niveau du crochet de levage.

Travaux :

Les experts de l’AEF se sont dans un premier temps rendus sur place pour un premier constat. Les pièces concernées ont ensuite été récupérées pour une analyse approfondie en laboratoire.

Différents examens : examen visuel, micrographie, macrographie, fractographie, relevés dimensionnels, analyses de compositions chimiques, ont été réalisés pour déterminer l’origine des défauts et les mécanismes de dégradation mis en œuvre (fatigue, rupture brutale, sens d’application des efforts, …).

Résultats :

L’expertise des différents constituants a permis de comprendre l’origine des dégradations observées et comment elles se sont vraisemblablement enchaînées pour conduire à la rupture du crochet et à la chute de la grue.

Suites données :

Les constats ont été présentés aux parties concernées et plusieurs hypothèses ont été émises pour servir l’expertise judiciaire et l’enquête.

L’investigation s’est poursuivie sur certains constituants du crochet pour approfondir les constats faits au préalable.

L’ensemble de la démarche a été réalisée dans le respect des règles qui s’appliquent à une enquête judiciaire.

Matériaux non métalliques

L’Agence d’Essai Ferroviaire dispose également d’une expertise liée à la caractérisation et à l’analyse de matériaux non métalliques.

Pour des pièces caoutchouc métal, des pièces élastomère ou de suspension, etc., notre laboratoire est en capacité de réaliser :

- La mesure de la limite d’élasticité ou de la résistance à traction des matériaux

- Des essais mécaniques ou de vieillissement

- L’étude des phénomènes de vieillissement liés à l’environnement.

- L’Analyse des compositions chimiques : un travail effectué en collaboration avec le laboratoire de chimie de l’AEF, permettant une approche complémentaire.

Focus n°3 : exemple d’analyse d’un matériau non métallique

Contexte :

Caractérisation de pièces de suspension caoutchouc métal montées sur un matériel roulant type tram-train.

Objectif de la prestation :

L’AEF a été sollicité par un centre de maintenance pour déterminer l’état des pièces retirées du service à mi-vie pour savoir si leur potentiel (durée de vie) sera atteint et si un report de potentiel est envisageable.

Travaux :

L’AEF a, dans un premier temps, mené des études et conçus des interfaces mécaniques pour permettre la réalisation des essais.

Des essais mécaniques : mesures de rigidité axiale, radiale, torsion, ont été réalisés pour connaitre l’évolution des propriétés mécaniques et comparer avec des valeurs à l’état neuf.

La caractérisation de l’élastomère a été mené par méthodes chimiques : infra-rouge, analyse thermogravimétrique, DSC, pour déterminer sa nature et voir sa dégradation.

Pour finir l’élastomère a été expertisé (découpe des pièces et examen visuel) pour constater l’éventuelle existence de défauts internes et corréler l’analyse avec les résultats mécaniques.

Résultats :

L’expertise des différents constituants a permis de connaitre leur état à un moment donné et de donner un avis sur le potentiel. Les références de blocs de suspension déposés à mi-potentiel ne présentent pas de dégradations externes et leurs caractéristiques restent même conformes aux tolérances des pièces neuves après vieillissement.

Suites données :

Des expertises complémentaires ont été demandées expertises à des kilométrages plus élevés, dans le but de confirmer ou infirmer la tendance sur ce type de matériau.

Eurailtest, avec ses laboratoires partenaires, peut intervenir pendant tout le cycle de vie d’un organe ou d’un matériau pour le caractériser et/ou l’expertiser.

Equipementiers, mainteneurs, exploitants ou encore experts judiciaires peuvent faire appel aux services d’un laboratoire pour analyser et comprendre des défaillances, réaliser des études de potentiels et qualifier de nouveaux produits.

Cette étude de cas a été co-écrite par SAINT AYES Gregory de l’Agence d’Essai Ferroviaire – MES 2 et l’équipe d’Eurailtest.

Consulter l’intégralité de l’étude de cas

« Etude de cas Expertise et caractérisation de matériaux métalliques et non métalliques »

EURAILTEST, QUI SOMMES-NOUS ?

Figurant parmi les leaders mondiaux en essais ferroviaires, Eurailtest est un groupement indépendant basé à Paris et travaillant étroitement avec les autorités de certification reconnues au niveau mondial.

Eurailtest coordonne une dizaine de laboratoires ayant chacun, dans sa spécialité, une très longue expérience des essais ferroviaires et urbains.

Depuis plus de 80 ans, nos laboratoires réalisent des essais garantissant le plus haut niveau de sécurité et de fiabilité des solutions techniques. Plus de 400 techniciens et ingénieurs spécialistes des essais ferroviaires peuvent ainsi vous faire profiter de leurs compétences et de leur savoir-faire.

Aujourd’hui, Eurailtest constitue le portail d’accès à cette expérience et à ce savoir-faire. De la Grande Vitesse aux Transports Urbains, nous vous proposons dans ce catalogue plus d’une centaine d’essais et d’expertises couvrant l’ensemble des domaines du secteur ferroviaire.

L’AGENCE D’ESSAIS FERROVIAIRE

Tout près de Paris, et sur les 3,75 hectares que couvre son site de Vitry sur Seine, l’Agence d’Essai Ferroviaire (SNCF – AEF) rassemble les compétences scientifiques et techniques nécessaires à la réalisation d’essais ou expertises sur le matériel roulant.

Ce laboratoire est l’aboutissement d’une longue histoire initiée en 1933 avec l’inauguration du

« banc des locomotives » pour devenir ensuite le centre d’essai de Vitry puis l’AEF en 1999.

EN

EN