Détermination de la contrainte subie par une pièce en service

Dans le contexte actuel de maintenance des matériels ferroviaires, des laboratoires peuvent apporter des réponses lorsqu’il s’agit de tester, à l’aide d’essais de fatigue, la tenue d’une pièce à différentes sollicitations.

Mais il est possible d’aller encore plus loin, avec la détermination du niveau de contrainte subi par la pièce en service.

Il s’agit pour cela d’étudier les indices laissés par les efforts lors de la fissuration d’une pièce.

On peut relever 3 enjeux majeurs liés à cette détermination d’effort :

- Etablir le rôle du chargement sur la défaillance

- Définir le temps depuis l’apparition de la fissure

- Définir la durée de vie résiduelle (temps avant la rupture de la pièce)

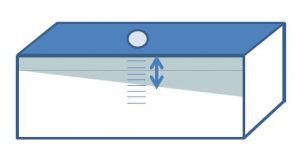

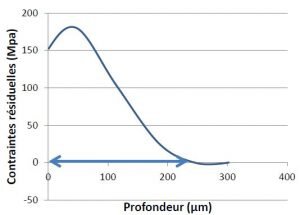

Cette problématique a fait l’objet d’un programme de recherche au sein de l’Agence d’Essai Ferroviaire, laboratoire partenaire d’Eurailtest. La méthode développée consiste à étudier les faciès de fissuration d’une pièce mécanique. Il s’agit d’effectuer des analyses sur ces faciès afin d’obtenir un profil d’évolution des contraintes résiduelles en profondeur.

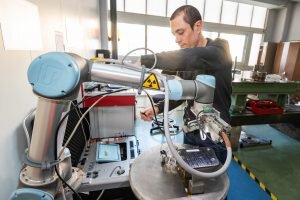

Cette méthode est basée sur des analyses par Diffraction des Rayons X (DRX). L’AEF a récemment investi dans un nouveau diffractomètre à Rayons X : le X-RayBot. Cet investissement garanti plus de performance et de précision lors des analyses. De plus, cet appareil est portable, il peut être déplacé sur site. Cela a notamment été le cas l’été dernier, avec la réalisation de mesures en Technicentre sur des motrices TGV.

EXEMPLE D’APPLICATION

Un client de l’AEF a fait réaliser un essai de fatigue sur roue à la suite de défaillances survenues sur une série de pièces. Les experts du laboratoire ont proposé à ce client une prestation complémentaire, sur-mesure et innovante, à savoir la détermination du chargement subi en service par la méthode développée à l’AEF. Cette étude a été réalisée sur une roue, avec des analyses DRX en surface puis en profondeur sur le faciès de fissuration.

Les résultats ont été probants et de qualité pour le client, qui est favorable à la poursuite d’analyses plus poussées.

Cette nouvelle méthode, toujours en développement, permet de répondre à un besoin client relatif à la maintenance et de limiter les coûts associés. Ce procédé peut être utilisé en soutien des essais de fatigue réalisés à l’AEF.

L’AEF est actuellement le seul laboratoire à proposer ce type de prestation. Elle sera présentée au Congrès IWC (International Wheelset Congress) en juin à Venise par Alexis Ratier, docteur à l’origine de cette méthode innovante, fruit d’un travail de recherche de 3 ans et demi.

Les avancées technologiques mises en place par Alexis continuent à être développées. Il s’agira, dans les prochaines années, de développer l’utilisation de ces résultats dans le cadre de simulations numériques.

Aujourd’hui, la méthode a été validée sur essieu-axe et testée sur roue. L’objectif est notamment de valider son utilisation sur d’autres types de pièces ferroviaires. Un projet de recherche sera bientôt proposé pour répondre, toujours au mieux, aux besoins des clients.

Informations rapportées par Alexis Ratier, Ingénieur d’Essais en analyses de défaillances sur organes de roulement et en analyses par Diffraction des Rayons X à l’Agence d’Essai Ferroviaire.