Expertise de défauts de roulement

Nous vous proposons une étude de cas sur l’origine de défaillance d’un défaut de roulement.

Introduction

Dans le cas des avaries de roulements, il est parfois compliqué pour l’utilisateur de déterminer précisément l’origine de la défaillance dans un système composé de divers éléments qui peuvent entraîner une sollicitation d’ordre mécanique ou électrique. En effet, les premières constatations visuelles peuvent souvent orienter l’expertise vers une origine mécanique du problème (vibrations, chargement, lubrification, ajustement…), or dans certain cas, il peut s’agir d’une conséquence dont l’origine est tout autre.

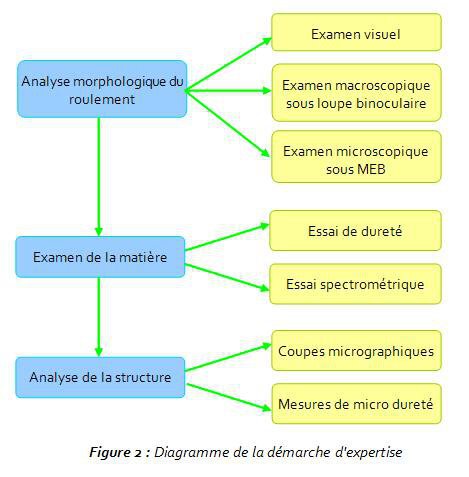

Figure 1 : Localisation du roulement

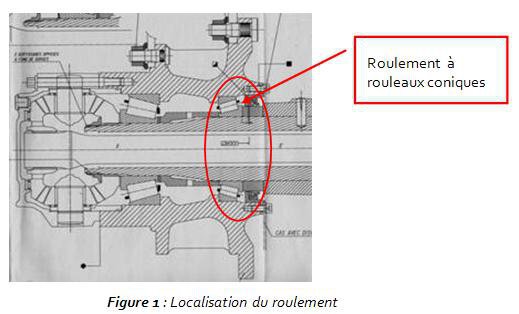

Démarche

En dehors des vérifications matières « conventionnelles » (essais de dureté, essais spectrométriques…), une analyse morphologique du roulement est réalisée, à l’aide de moyens macroscopiques (microscope binoculaire) et microscopique (Microscope Electronique à Balayage), afin d’analyser les défauts les plus caractéristiques. Pour compléter ces examens, des coupes micrographiques sont réalisées sur certains éléments du roulement, afin d’observer des phénomènes métallurgiques particuliers. Ces observations sur coupe sont complétées par des mesures de micro dureté très localisées. Cependant, pour orienter au mieux l’expertise et permettre des pistes de réflexion ou de recherche, une parfaite connaissance des conditions d’exploitation du matériel roulant concerné est nécessaire.

Expertise

Les surfaces de roulement des bagues intérieure et extérieure présentent un aspect écaillé. Certains écaillages sont de grande dimension (>1 mm), et certains défauts, de forme circulaire, présentent un aspect proche d’un « point de fusion » (Figure 3).

Afin de caractériser plus précisément chaque type de défaut, l’observation est poursuivie à l’échelle microscopique à l’aide d’un MEB (microscope électronique à balayage). L’observation sous fort grandissement (X 2900) du défaut d’aspect « point de fusion » révèle une surface dendritique qui confirme une fusion localisée du métal. Ces défauts sont également observés sur la surface des rouleaux coniques (Figure 4).

Dans le cas présent, il n’a pas été décelé au niveau matière, d’écart pouvant avoir un lien avec les détériorations constatées. Une coupe est ensuite réalisée sur le roulement, au niveau du « point de fusion ». La structure examinée présente la structure martensitique revenue, avec des carbures globulaires, habituelle d’un acier à roulement. Cependant, les pistes des bagues du roulement présentent également des zones blanches en surface, en forme de lunule. Ces zones matérialisent de la martensite d’écrouissage provoqué par les contraintes tribologiques liées à l’écrasement de particules arrachées ou de défauts de surface générés lors de la fusion localisée. Ces dégradations liées au passage de courant électrique sont à l’origine de l’écaillage mécanique observé également sur le roulement. En effet, les points de fusion, outre leur zone thermiquement affectée, génèrent des particules qui se détachent et qui sont ensuite écrasées entre les surfaces de roulement, générant ainsi des zones mécaniquement affectées (martensite d’écrouissage), qui dégénèrent rapidement en écaillage « mécanique ». La dimension importante du défaut permet de réaliser des essais de dureté Vickers HV 0,1, afin de mieux caractériser les différentes zones visibles (Figure 5).

Conclusion

L’examen matière a éliminé l’hypothèse de dégradations liées à un problème de fourniture. Dans le cas traité, les points de fusion observés ne peuvent avoir pour origine qu’un phénomène électrique relatif à un passage de courant de forte intensité et exclu donc un phénomène d’origine mécanique. En effet, sur le matériel roulant sur pneumatique, le retour de courant de traction, ainsi que la mise à la masse du bogie, sont réalisés par l’intermédiaire de frotteurs « négatif » et « de masse », qui frottent sur le rail fer. Un mauvais contact, entre ces frotteurs et le rail, peut générer des différences de potentiel entre la masse et le retour du courant de traction. Ce phénomène peut se manifester lorsque la roue fer entre en contact avec le rail (notamment lors du passage d’appareils de voie), et entraîne alors des passages de courants indésirables dans les roulements. Ces conclusions vont alors permettre à l’utilisateur d’orienter ses actions correctives plus efficacement et rapidement.